Çağdaş kimya endüstrisinin önemli bir hammaddesi olarak, petrol kokunun yüksek sıcaklıkta kalsinasyon işlemi, petrol kokunun kalitesi ve verimi üzerinde önemli bir etkiye sahiptir. Bu makalede, petrol kokunun yüksek sıcaklıkta kalsinasyon teknolojisi, üretim önemiyle birlikte ele alınmaktadır. İşletmelerin referansı için.

Yüksek sıcaklıkta kalsinasyonla petrol kokunun üretiminin önemi

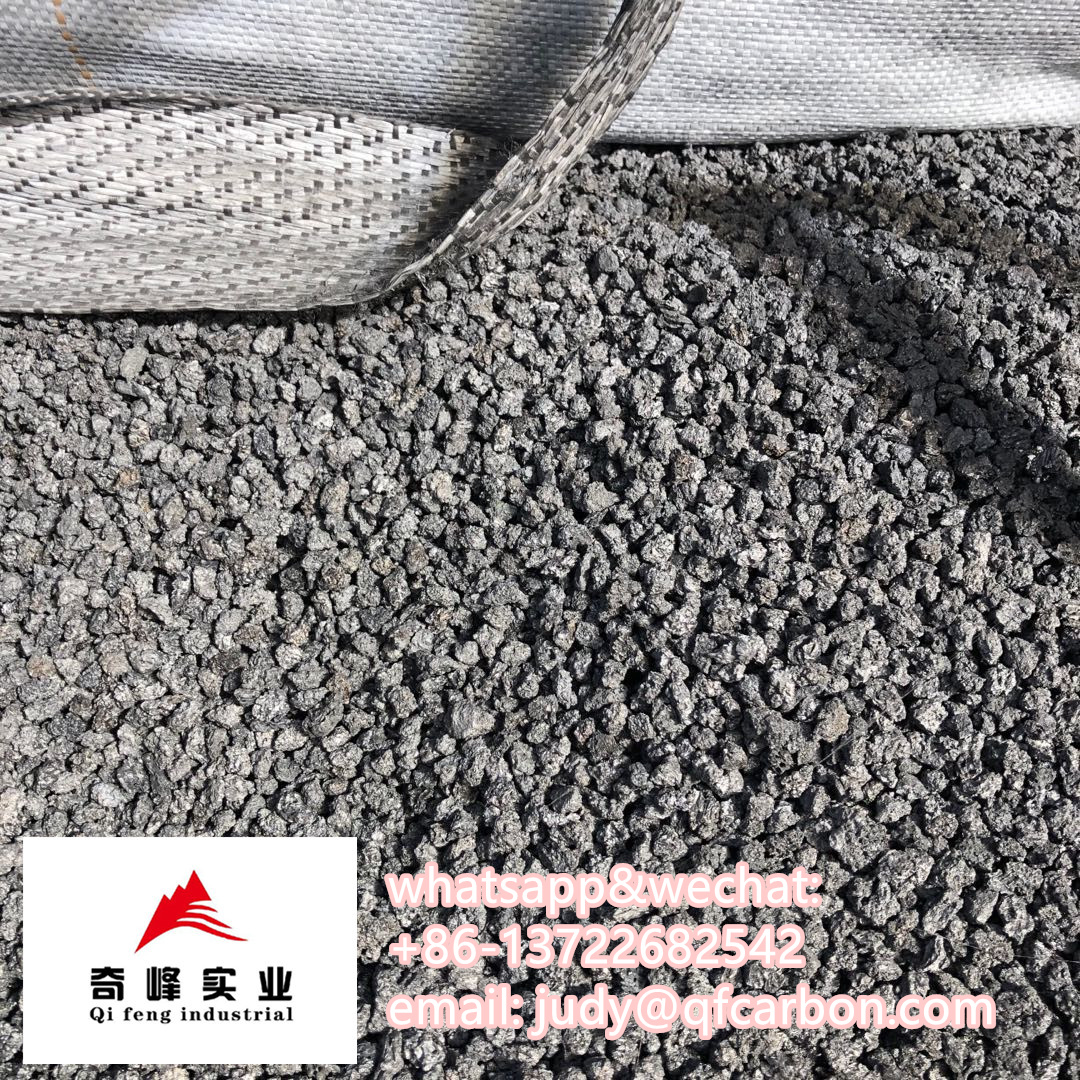

Petrol kokunun kalsinasyonu, alüminyum anot üretimindeki ana proseslerden biridir. Amacı, ham maddelerden uçucu maddeleri uzaklaştırmak ve ham maddelerin yoğunluğunu, mekanik mukavemetini, elektriksel iletkenliğini ve kimyasal kararlılığını iyileştirmektir. Kalsinasyon süreci sırasında, petrol kokunun elementel bileşimi ve organizasyon yapısı değişmiş ve ham maddelerin fiziksel ve kimyasal özellikleri kalsinasyondan sonra önemli ölçüde iyileştirilmiştir.

Bu özel ürün özelliği kimya endüstrisinin daha fazla gereksinimini karşılayabilir, böylece bazı endüstriyel işletmeler tekrar kullanır. Kalsinasyon sürecinde, kalsinasyon derecesinin titizliği ve kalsinasyon sürecinin uygunluğu, petrol kokunun çıktısını ve doğruluğunu etkileyecektir. Bu nedenle, petrol koku için yüksek sıcaklık kalsinasyon teknolojisini incelemek büyük önem taşımaktadır.

Yüksek sıcaklıkta kalsine edilmiş petrol kokunun teknik analizi

Ülkemizin kimyasal ticareti ile birleşerek kalsinasyon, petrol kok ürününün kalitesi, güvenliği, üretim hızı vb. çeşitli gereksinimlerine ulaşırken, ülkemizdeki mevcut yaygın yüksek sıcaklık kalsinasyon yöntemleri şunlardır: döner fırın, kok fırını, tank fırını vb. İşletme üretimi için referans sağlamak amacıyla çeşitli kalsinasyon teknolojilerinin prensibi, özellikleri, uygulanabilirliği ve ekonomik göstergeleri karşılaştırılmıştır.

(1) Döner fırın kalsinasyon teknolojisi

1. Prensip analizi: Döner fırın teknolojisi, döner fırının özel fiziksel yapısıyla birleştirildiğinde katı petrol kokunun etkili bir şekilde ısıl işlemi gerçekleştirilebilir. Döner fırın teknolojisinin prensibi, petrol koku kalsinasyonu sürecinde dış sıcaklık artışına ve dönüş hızının içindeki kimyasal etkiye güvenmek, böylece petrol kokunun yanma hızını artırmak ve yüksek sıcaklıkta kalsinasyonla üretilen petrol kokunu üretmektir.

2. Döner fırın teknolojisi temel olarak şu proseslerden oluşur:

1) Ön ısıtma: Silindiri yavaşça döndürerek ve içine bazı yanıcı maddeler ekleyerek, içteki petrol kokunun tutuşma noktasına ulaşmasını ve yavaşça yanmasını sağlamak;

2) Kalsinasyon: Silindir dönüşünün dışarıdan hızlandırılması, kalsinasyon sıcaklığının artmasıyla birlikte, içerideki petrol koklaştırma kimyasal reaksiyonunun yoğunlaşması;

3) Soğutma: Suyun buharlaştırılmasıyla petrol kokunun yoğunlaştırılmasıyla yüksek hassasiyette petrol koku üretilir.

3, avantajlar ve dezavantajlar ve pratik analiz: büyük ölçekli endüstriyel üretimle birleştiğinde, döner fırın basit çalışma, büyük çıktı, düşük maliyet, kolay bakım vb. özelliklere sahiptir, işletmeler için 20 ila 30 yıl boyunca etkili bir şekilde çalışabilir, çeşitli karbon petrol kok kullanımı için uygundur. Aynı zamanda, döner fırının kendisi yanıcı malzemelerin maliyetinden tasarruf etmek için içten yanmalı malzemelerin dönüş ve kimyasal reaksiyon prensibini kullanır. Bununla birlikte, petrol koku silindir ekseninde döndüğünde, yüksek sıcaklık refrakterin aşınmasına ve düşmesine neden olmak kolaydır, bu da kalsine edilmiş ürünlerin dengesiz kalitesiyle sonuçlanır, bunların arasında yüksek hassasiyetli üretim sadece yaklaşık %10'dur.

Bu nedenle, döner fırının özellikleriyle birleşince, işletmelerin, endüstriyel üretim verimliliğini artırma, kalsinasyon yoğunluğunu güçlendirme ve ürün doğruluğunu mümkün olduğunca artırma gereksinimlerini karşılamak için, fırın yapı malzemelerinin ve proseslerinin işletme sırasında hedeflenen şekilde işlenmesi gerekmektedir.

(2) Kok fırını kalsinasyon teknolojisi

1. Prensip analizi: Kok fırını kalsinasyonu, yüksek ateşe dayanıklı tuğla bloklardan yapılmış yüksek sıcaklık kalsinasyon fırınında özel olarak işlenmiş olan kok kömürünü kalsine eder ve üretilen kok, kok üretmek için endüstrinin ihtiyaç duyduğu ince ürünleri oluşturmak üzere öğütülür ve işlenir. Bu işlemde, ham kok kömürünün partilenmesi ve kok kömürünün kalsinasyon sıcaklığı ve süresi konusunda çok katı gereklilikler vardır.

2, avantajları ve dezavantajları ve pratik analiz: döner fırın teknolojisiyle karşılaştırıldığında, kok fırını daha yüksek üretim ve yüksek hassasiyet özelliklerine sahiptir. Çok çeşitli bileşenlerle başa çıkmayı seçer, kullanımda otomatik kontrol sağlayabilir, işletmeler için yüksek standartta bitmiş kok üretebilir. Aynı zamanda, kok fırını üretimi de bazı inşaat sorunlarıyla karşı karşıyadır, kok fırını yapımının yüksek gereksinimleri, fırın sıcaklık kontrolünün yüksek doğruluğu, yüksek bakım maliyeti kok fırını üretim girdisinin nüfuz oranını etkileyecektir.

Ancak gelecekte petrol kok kalsinasyon teknolojisinin geliştirilmesi için, kok fırını kalsinasyonunun enerji tasarrufu ve emisyon azaltımı rolünü gerçekleştirebilmesi, çevrenin korunmasına ve enerjinin kapsamlı kullanımına belirli katkılar sağlayabilmesi için, kok fırını kalsinasyonunun geniş bir geliştirme potansiyeli bulunmaktadır.

(3) tank kalsinatör teknolojisi

1. Prensip analizi: Canne tipi kalsinasyon fırınının ana yapıları şunlardır: besleme tankı, yangın geçidi, ısı değişim odası, besleme ve boşaltma cihazı, soğutma suyu sirkülasyon cihazı, vb. Yüksek sıcaklıkta kalsinasyon sürecinde, tanka eklenen petrol koku, yüksek sıcaklıkta kalsinasyonu tamamlamak için iç sabit malzeme aracılığıyla iç karbon malzemesinin sürekli reaksiyonunu gerçekleştirir. Ortak kalsinasyon tankı, duman deşarjının derecesine ve yönüne göre aşağı akışlı kalsinasyon ve karşı akışlı kalsinasyon olarak ikiye ayrılabilir.

2, avantaj ve dezavantaj analizi ve pratik analiz: konserve tipi kalsinasyon fırını ülkemizde yaygın olarak kullanılmaktadır, ülkemiz karbon endüstrisinin temel endüstriyel aracıdır, petrol kokunun özel işlenmesiyle ısıyı tam olarak karşılayabilir, dolaylı ısıtma gereksinimleri karşılayabilir ve iç kısım hava temasından kaçınabilir, oksijen kayıp oranını azaltabilir, bitmiş ürünlerin çıktısını ve kalitesini iyileştirebilir. Ancak, konserve kalsinatör teknolojisini benimserken, güvenlik riskini artıran birçok manuel işlem süreci vardır. Aynı zamanda, tank kalsinatörünün kendisi bakım için zorluklara neden olan birçok delik gereksinimine sahiptir.

Gelecekte, işletmeler, petrol kokunun yüksek sıcaklıkta kalsinasyonunun üretimini artırma amacına ulaşmak için, deşarj miktarı, arıza tehlikesi araştırması ve diğer yönlerden teneke kutu kalsinasyon teknolojisini daha fazla inceleyebilirler.

Özetle, petrol kok kalsinasyonunun yüksek sıcaklığı, ülkemizin kimya endüstrisi ve alüminyum endüstrisi üzerinde büyük bir etkiye sahiptir. İşletmeler, kendi endüstriyel ihtiyaçlarına göre uygun yüksek sıcaklık kalsinasyon teknolojisini seçebilir ve sonunda işletmelerin maliyet düşüşünü ve verimlilik artışını gerçekleştirebilirler.

Yayınlanma zamanı: 28-Kas-2022